Аннотация. Дан анализ причин разрушений бетонных, железобетонных конструкций, обозначены условия долговечности ремонта. Показаны типы разрушений бетона под влиянием различных факторов, рекомендованы методы ремонта для каждого типа разрушений.

В настоящее время не существует ни одного материала, который проявлял бы полную инертность в химическом отношении и был бы совершенно не подвержен физическим воздействиям. Бетон не является в этом смысле исключением, хотя он и обладает достаточно большой долговечностью при правильном производстве и выполнении мер защиты от внешних воздействий.

Известны случаи, когда бетоны, изготовленные на природных цементах, сохраняются в течение более 2000 лет. Тем не менее известно, что окружающая среда может быть агрессивна к бетону и другим материалам, применяемым в современном строительстве [1–2].

Снижение долговечности железобетона может быть следствием глубокой карбонизации, химической агрессивности, сопровождаться трещинообразованием и расслоением бетона в связи с низким качеством материалов или производства работ. Долговечность бетона неразрывно связана с его непроницаемостью. Условия, определяющие проницаемость бетона, достаточно сложны, исследования показывают [5–6], что непроницаемость бетона зависит от следующих факторов:

- качества цемента и заполнителей;

- качества и количества цементного теста, которые, в свою очередь, контакт между сталью и ионопроводящей водяной фазой бетона, зависящей от влагосодержания и состава бетона;

- наличие анодных и катодных участков на металле, соприкасающемся с электролитом; присутствие кислорода, способствующего катодным реакциям;

- наличие хлоридов в бетонной смеси, т. к. ионы хлора могут нарушить инертность стали, что является потенциальной причиной коррозии.

Раннее повреждение конструкций вызывает необходимость проведения ремонтных или профилактических работ. При ремонте и восстановлении железобетонных конструкций широко применяют замедлители (ингибиторы) коррозии на основе фосфорной кислоты, которые наносятся на стальную арматуру после ее очистки.

Ухудшение физического состояния бетона и железобетона можно подразделить на поверхностный износ и образование трещин. Поверхностный износ включает истирание, износ, образование раковин.

Трещинообразование происходит в результате изменения объема под воздействием температурного градиента или градиента влажности; нагрузки на конструкцию — перегрузки и ударов, циклической нагрузки, а также подверженности бетона воздействию экстремальных температур (замораживание и оттаивание, пожар). Ухудшение физического состояния является сложным процессом и проходит в две или более стадии, прежде чем приведет к повреждению конструкции. В прошлом часто недооценивали степень влияния обозначенных процессов на состояние бетона и необходимость их учета при проектировании сооружений.

Повреждения железобетона от воды, несущейся с большой скоростью, можно разделить на три основных вида:

- кавитация;

- истирание водой, содержащей каменную мелочь, крупный песок и пр.;

- удар напорной струи.

В данном случае выбор метода ремонта и необходимого оборудования будет зависеть от типа поврежденной конструкции, степени повреждения и времени эрозии. Ремонт железобетонных строительных конструкций определяется разрушением и повреждением железобетонных конструкций, которые можно разделить на пять основных категорий [2–3]:

- Недостаточность несущей способности в связи с ошибками при проектировании и строительстве, а также из-за ударных воздействий, взрывов или увеличения полезных нагрузок сверх значений, предусмотренных в проекте.

- Повреждения от пожара, которые проявляются в снижении прочности сооружения в целом, а также в значительных интенсивных повреждениях отдельных железобетонных элементов (плит перекрытий, балок, колонн и т. п.).

- Химическое воздействие на бетон и арматуру.

- Снижение прочности вследствие низкого качества бетона, недостаточной толщины защитного слоя или наличия хлоридов в бетоне.

- Механические повреждения сооружения или его части, связанное с условиями эксплуатации.

В качестве первого шага при исследовании разрушения строительных конструкций необходимо установить его причину, в большинстве случаев для установления причин снижения прочности конструкций требуется их детальное обследование.

При обследовании отбираются образцы бетона с целью определения:

а) общих характеристик бетона, включая тип и содержание цемента, водоцементное отношение, тип и

гранулометрический состав заполнителей, показатель однородности бетона;

б) глубины карбонизации;

в) присутствия хлоридов и их концентрации в процентах от содержания цемента;

г) признаков химической

агрессии бетона и наличия агрессивных химических веществ.

Повреждение железобетонной конструкции неизбежно сопровождается трещинообразованием. Изучение трещин в бетоне, причин возникновения, а также возможности ремонта конструкций — наиболее важный момент в общей проблеме восстановления и усиления железобетонных конструкций. Появление трещины, ее раскрытие, местонахождение в элементе, степень незащищенности от внешних воздействий — все это факторы, определяющие, действительно ли есть повреждение и насколько оно серьезно.

Исследователи отмечают достаточно много причин трещинообразования в железобетонных конструкциях [3, 5, 6], которые можно разделить на три основные категории:

1. Трещины, оказывающие влияние на несущую способность, — конструктивные трещины. Это означает, что трещины оказывают влияние на устойчивость или снижают коэффициент безопасности сооружения или его части. Конструкционные трещины могут быть вызваны:

а) ошибками при проектировании;

б) перегрузками сооружения выше расчетных нагрузок при изменении условий эксплуатации;

в) ошибками в методах строительства или недостатками применяемых материалов;

г) непредвиденными ситуациями, например взрывом, ударом и т. п.

2. Трещины в результате пожара. Часть из них могут быть конструктивными, а часть неконструктивными (структурными). Они всегда сопровождаются расслоением бетона и другими повреждениями.

3. Неконструктивные трещины:

а) трещины при пластической усадке;

б) температурно-усадочные трещины в раннем возрасте бетона;

в) усадочные трещины при высыхании;

г) трещины от коррозии арматуры.

Опыт показывает, что большинство трещин относится к неконструктивным и в существующих конструкциях зданий и сооружений вызывается плохим качеством бетона или недостаточной толщиной защитного слоя арматуры. Трещины при пластической деформации неглубокие и редко проникают ниже верхней части защитного слоя. В этом случае трещины следует заделать раствором на портландцементе и хорошо загладить щеткой, затем обработанную поверхность закрыть полиэтиленовой пленкой. Наиболее важными факторами образования температурно-усадочных трещин являются:

- температура окружающего воздуха и бетона во время укладки;

- тип используемой опалубки и время выдерживания в ней бетона;

- отношение открытой поверхности бетона, т. е. площади, не защищенной опалубкой, к объему бетона;

- толщина сечения бетонируемого элемента;

- тип используемого цемента и его содержание в смеси;

- мероприятия по теплоизоляции бетона после опалубки;

- метод выдерживания.

Температурно-усадочные трещины пересекают весь элемент и создают места ослабления конструкции.

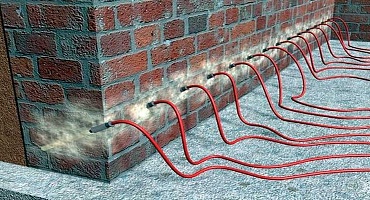

Они заделываются методом инъектирования и посредством обработки поверхности гидроизоляционным материалом.

На практике для получения удовлетворительного результата необходимо правильно решать многочисленные возникающие в связи с ремонтом задачи:

- Выбор материалов — полимерраствора или цементного раствора.

- Установление объема поврежденного бетона и выбор метода его удаления, а также выбор способа очистки арматуры.

- Определение состава смеси, а в случае применения цементного раствора или бетона — выбор заполнителей и водоцементного отношения, а также добавок типа латексных эмульсий./li>

- Выбор метода нанесения раствора — ручного или при помощи сжатого воздуха./li>

- Выбор материалов для заключительной герметизации и отделки./li>

Работы по инъектированию трещин обычно проводят в следующей последовательности: подготовка трещин; определение местоположения точек инъектирования и герметизации поверхности; инъектирование инъекционного материала; удаление трубок для инъектирования и заделка отверстий; удаление защитных лент и заключительная отделка поверхности.

Воздействие огня на бетон зависит от температуры и продолжительности ее действия, а также от таких характеристик бетона, как тип цемента, водоцементного отношения, расход цемента, тип заполнителя и толщина защитного слоя бетона. За последние годы для гидроизоляции стали применять органические полимеры, например эпоксидные, полиуретановые, полиэфирные и бутадиен-стирольные смолы.

Различают следующие типы ремонтно-восстановительных работ сооружений:

- подводный ремонт;

- ремонт между приливами и отливами;

- ремонт участков, расположенных выше верхней точки прилива, включая зону брызг;

- ремонт бетона, разрушенного от истирания песком и галькой.

Подводная укладка бетона, как правило, осуществляется тремя основными методами: с помощью трубы или ковша с открывающимся дном; укладкой бетонной смеси в мешках; нагнетанием цементного раствора в предварительно уложенный заполнитель.

Важнейшим условием эффективности защиты бетона является четкое соблюдение общей стратегии ремонтных работ, включающей следующие этапы:

- осмотр и исследование сооружения;

- выявление повреждений и их классификация;

- выработка общей концепции ремонта;

- собственно ремонт сооружения;

- системное обеспечение контроля качества проведенных работ.

Точная оценка состояния поврежденного бетона и его составляющих и определение причин повреждений до выбора общей концепции ремонта экономит время и деньги. Опыт показывает, что когда это положение не принимается в расчет, действительная степень повреждений распознается слишком поздно, например уже после начала ремонта.

Возможными последствиями в этом случае могут быть: недостаточный ремонт, остановка ремонтных работ и подготовка нового диагностического заключения, определяющего стратегию ремонта и др. Повреждения бетона могут развиваться как быстро, так и медленно, могут быть видимыми и невидимы- ми, поэтому прежде всего необходимо осмотреть поврежденные участки бетона, чтобы можно было:

- описать действительное положение дел;

- обнаружить причины повреждений;

- оценить последствия неконтролируемого распространения повреждений;

- определить диапазон восстановительных работ и на основе этого составить описание возможных вариантов ремонта;

- оценить различные концепции проведения ремонта с технической и экономической точки зрения с учетом требуемой долговечности. Таким образом, классы 1–3 относятся только к тем видам повреждений бетона, при которых не затронута сама несущая система. В этих случаях ремонтная обработка служит лишь в качестве защитных мер, предохраняющих от серьезных повреждений и разрушений. Класс 4 относится ко всем случаям серьезных повреждений бетона, включая трещины в конструкции (сооружения), при которых необходимо произвести обследование несущей системы и выработать концепцию ремонта или реконструкции сооружения.

Только путем применения системной методики защиты можно добиться осуществления долговечного использования бетона. Не менее важно использование высококачественных, прошедших соответствующие испытания исходных материалов с оптимальными соотношениями компонентов. К примеру, для гидроизоляционного инъектирования хорошо себя зарекомендовали материалы АкваВИС производства компании «ГЕЛИОС», которые могут быть использованы и в условиях вечной мерзлоты. При инъектировании образующиеся нерастворимые химические соединения с закрытой системой пор увеличиваются в объеме до 30-40 раз, фактически вытесняя воду из самого тела конструкции вплоть до внешнего грунта, тем самым увеличивая гарантийный срок эксплуатации строения, решая проблемы с активными протечками и фильтрацией. Сегодня на рынке строительных материалов представлен широкий ассортимент. Системы ремонта и защиты бетона и железобетона, как отечественного, так и зарубежного производства, предлагают и традиционные материалы, и ноу-хау, позволяющие добиться гарантированного успеха в осуществлении защиты бетона. Реклама. Из отечественного и зарубежного опыта строительства и эксплуатации [3–6] следует, что все поврежденные бетоны можно подразделить на четыре класса, хотя возможны и другие способы классификации, в то же время практический опыт показывает, что эти четыре класса достаточно полно описывают возможный диапазон типичных повреждений бетона и позволяют эффективно подбирать ремонтный материал и систему защиты:

- 1а класс повреждений: прочная бетонная поверхность, средневысокое водопоглощение, низкая карбонизация, защитный слой бетона достаточный;

- 1б класс повреждений: прочная бетонная поверхность, средневысокое водопоглощение, низкая карбонизация, защитный слой бетона недостаточный (но не менее ¾ от номинального);

- 2 класс повреждений: бетонная поверхность на начальной стадии разрушения; волосные трещины или раковины; средняя-низкая карбонизация (не дошла до арматуры); защитный слой бетона может быть недостаточным;

- 3 класс повреждений: поверхность бетона частично повреждена; пятна ржавчины и связанные с этим выкрошивания в местах коррозии арматуры; защитный слой бетона может быть достаточным и недостаточным;

- 4 класс повреждений: поверхность бетона серьезно повреждена; значительные пятна ржавчины, значительное и глубокое выкрошивание бетона; карбонизация во многих случаях дошла до арматуры; защитный слой бетона может быть недостаточным; в конструкции могут возникнуть трещины.

Литература

- Давиденко В. М., Штильман В. Б., Фотиев П.И. Обоснование критериев безопасности и надежности бетонных и железобетонных строительных конструкций гидротехнических сооружений при использовании современных материалов и технологий их защиты и ремонта // Гидротехника. 2011.

№ 2. С. 40–45.

- Давиденко В. М., Костыря Г. З., Паромова Г. Ф. Причины разрушения и технология ремонта железобетонных конструкций гиперболической

оболочки вытяжной башни градирни // Электрические станции. 2005. № 6. С. 34–39.

- Давиденко В. М., Паромова Г. Ф., Охапкин Г. В., Ивашинцов Д. А., Фотиев П. И. Причины разрушения и концепции ремонта бетонных и железобетонных конструкций гидротехнических сооружений. Известия ВНИИГ им. Б. Е. Веденеева.

Т. 286. 2017. С. 3–9.

- Давиденко В. М., Фотиев П. И. Критерии оценки технического состояния железобетонных конструкций башенных градирен // Электрические станции. 2010. № 12. С. 21–30.

- Москвин В. Н. Коррозия бетона. М.: Госстройиздат, 1952.

- Стольников В. В. Исследования по гидротехническому бетону. М.: Госиздат, 1962.